Kai Parthy ist in der 3D-Druck-Szene bekannt für die Entwicklung von interessanten Filamenten wie LAYWOOD, MOLDLAY, LAYFOMM, SOLAY, REFLECT-o-LAY oder zuletzt auch LAY-AWAY für Stützstrukturen. Nun stellt der deutsche Erfinder mit der bionischen Stahl-Faser eine Möglichkeit zur Armierung von 3D-gedruckten Betonstrukturen vor.

Wir alle kennen Armierungsstahl, welcher in Verbindung mit Beton dem Bauwerk erst die richtige Festigkeit gibt. Ohne Armierung würde der Beton schon unter kleiner Last reißen und brechen. Daher ist das Einarbeiten von Stahl eine notwendige, aber auch teure Angelegenheit sowie zeitraubende und schwere Arbeit für die Eisenflechter.

Seit Jahrzehnten wird deshalb die Entwicklung von Faser-Beton vorangetrieben. Dabei handelt es sich um längliche Fasern aus Stahl oder neuerdings aus Kunststoffen, die den Beton verstärken. Leider dürfen diese Fasern nur für ebenerdige Fußböden und noch nicht für tragende Strukturen, wie zum Beispiel Decken, verwendet werden. Ein großer Schritt wäre die zugelassene Verwendung von Stahlfasern auch für die Freiform-Architektur.

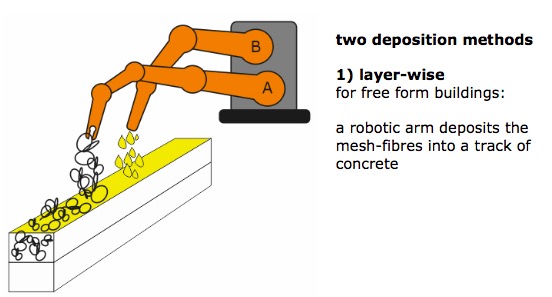

Eine bionisch geformte, maschenartige Stahl-Faser, die sich von allein homogen im Beton verteilt und zu hoher Festigkeit führt, ist die neuste Entwicklung von Kai Parthy. Diese bionic-mesh-steel-fibre (BMSF), quasi eine Art schüttbarer Metallschaum, könnte der Bauindustrie nicht nur enorm viel Zeit sparen sondern auch den 3D-Druck von Betonstrukturen komplett automatisieren.

Während die Dosierung von traditionellen Stahlfasern im Beton limitiert ist, da diese in der Schüttung verklumpen, ist bei der Verwendung der bionic-mesh-steel-fibre eine sehr hohe Dosierung möglich. Der durch Beigabe der frei skalierbaren Fasern entstandene Beton ist hoch duktil und auch für erdbebensicheres Bauen interessant.

Diverse Versuche mit Prüfplatten der Maße 60x60x10 cm (siehe Bild oberhalb) haben interessante Ergebnisse gebracht. So sieht man zum Beispiel viele Risse in der Platte, nachdem diese einer Druckprüfung unterzogen wurde.

Die hohe Anzahl der Risse (hier 10 Hauptrisse) beweisen, dass die neue Faser viel Verformungsarbeit aufnehmen kann und das ist absolut erwünscht. Herkömmliche Fasern bringen es nur auf 4 Risse:

Hier im Video wird gezeigt, wie die BMSF frei fließend in eine Form geschüttet werden und flüssiger Beton diese durchdringt.

Kontakt: [email protected]

Keine News mehr versäumen: Wir liefern jeden Montag kostenlos die wichtigsten Nachrichten und Informationen zum Thema 3D-Druck in Ihr Postfach.

Wir senden keinen Spam! Mit dem Absenden des Formulars akzeptieren Sie unsere Datenschutzbestimmungen.

Prüfe deinen Posteingang oder Spam-Ordner, um dein Abonnement zu bestätigen.

Melden Sie sich für den wöchentlichen 3Druck.com-Newsletter an und bekommen Sie jeden Montag einen Wochenrückblick zugesendet.

Sie sind damit einverstanden, dass wir Ihnen regelmäßig Informationen zusenden. Weitere Informationen finden Sie in der Datenschutzerklärung.

Vielen Dank für die Anmeldung. Sie bekommen nun eine Bestätigungsmail.